公司动态

液态硅胶在成型过程中如何减少气泡?

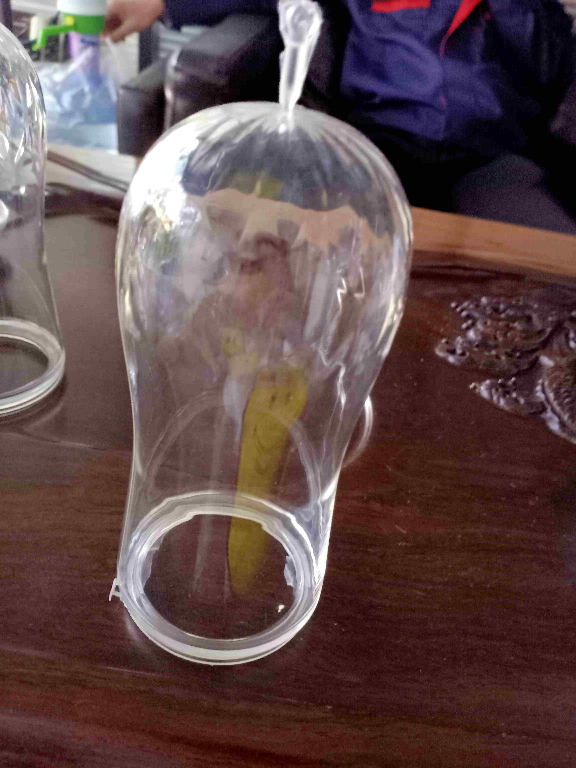

我们在液态硅胶成型的过程中都会碰到一个问题:那是液体硅胶做出来的产品有气泡!如果产品有气泡既会影响美观,又会影响产品质量跟抗撕裂性能! 总所周知双组份液体硅胶是需要AB双组份搅拌后成型的,在搅拌的过程中肯定会产生气泡,那么怎么解决硅胶气泡问题!一般解决硅胶气泡问题是用真空机抽真空,没有气泡了!那么在新客户没有真空机的情况怎么减少气泡呢?

在真空机的情况解决气泡的原因有两种:

其一种原因是硅胶与固化剂混合的时候带入的气泡没有排除干净,所以我们搅拌的时候要朝一个方向搅拌,并且搅拌好以后静置一段时间,让气泡自己浮上来。其次,灌胶的时候我们可以让液体硅胶呈丝状缓慢流下,这样可以边消除气泡边倒胶,灌好后表面的气泡可以用牙签把它戳破即可,然后常温静置一段段时间等硅胶自己排泡,另外缩合型双组份硅胶,我们还可以通过控制硅胶与固化剂的比例来延长固化时间,给气泡自然排出争取时间!

其二种往硅胶里加硅油稀释,来增加液体硅胶的流动性,便于排除气泡(低粘度的硅胶容易排气泡),但是我们建议硅油添加量不要**过5%,因为硅油的添加量过多会破坏硅胶的分子量,导致做出来的硅胶模具会产生不耐酸碱,不耐老化的现象。

以上是解决无真空机的情况下解决气泡的问题!但是客户如果想要长期生产液体硅胶产品,推荐还是需要购买真空机,这样操作起来比较方便,比如你在没有真空机的情况做一批食品级蛋糕模具需要几个小时等它自然排泡,然后固化,在有真空机的情况可能大大减少了时间成本,一般十几分钟可以做出一批模具,还大大减少了报废率!maizile.b2b168.com/m/